Schweißdrahtmaschinen für Tunnelgitter

Schweißdrahtmaschinen für Tunnelgitter

zur Realisierung gebogener Bewehrungen für Betonelemente in Tunneln

Allgemeine Beschreibung

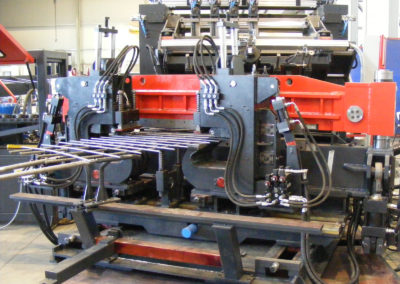

Schweißdrahtmaschinen für Tunnelgitter sind unsere Lösung zur Herstellung von elektrogeschweißten geradlinigen und gebogenen Elementen, die für die Realisierung von gebogenen Bewehrungen für Betonelemente für Tunnelanwendungen (Tunnelgitterträger) bestimmt sind.

Schweißdrahtmaschinen für Tunnelgitter kombinieren den Prozess des Elektroschweißens (durch Schweißköpfe) mit dem Ablängen und Formen der Tunnelelemente.

Die Form und die technischen Details der Anlage ermöglichen die Herstellung eines qualitativ hochwertigen Produkts gemäß der vom Kunden gewünschten geometrischen Form und Abmessungen. Das Endprodukt bedarf keiner weiteren Bearbeitung und kann sofort in Betonarmaturen für Tunnelelemente verwendet werden.

Im Vergleich zu manuellen Herstellungsmethoden sind die Vorteile dieser Art von automatischen Biegemaschinen die Produktivität, größere Flexibilität und Schnelligkeit bei Produktionsänderungen der Durchmessergrößen, die Qualität und Wiederholbarkeit des Produkts, die begrenzte Anzahl von Bedienern (nur ein Bediener steuert die ganze Anlage und muss nicht immer anwesend sein) und die Produktions- und Wartungskosten.

Schweißdrahtmaschinen für Tunnelgitter sind unsere Lösung zur Herstellung von elektrogeschweißten geradlinigen und gebogenen Elementen, die für die Realisierung von gebogenen Bewehrungen für Betonelemente für Tunnelanwendungen (Tunnelgitterträger) bestimmt sind.

Schweißdrahtmaschinen für Tunnelgitter kombinieren den Prozess des Elektroschweißens (durch Schweißköpfe) mit dem Ablängen und Formen der Tunnelelemente.

Die Form und die technischen Details der Anlage ermöglichen die Herstellung eines qualitativ hochwertigen Produkts gemäß der vom Kunden gewünschten geometrischen Form und Abmessungen. Das Endprodukt bedarf keiner weiteren Bearbeitung und kann sofort in Betonarmaturen für Tunnelelemente verwendet werden.

Im Vergleich zu manuellen Herstellungsmethoden sind die Vorteile dieser Art von automatischen Biegemaschinen die Produktivität, größere Flexibilität und Schnelligkeit bei Produktionsänderungen der Durchmessergrößen, die Qualität und Wiederholbarkeit des Produkts, die begrenzte Anzahl von Bedienern (nur ein Bediener steuert die ganze Anlage und muss nicht immer anwesend sein) und die Produktions- und Wartungskosten.

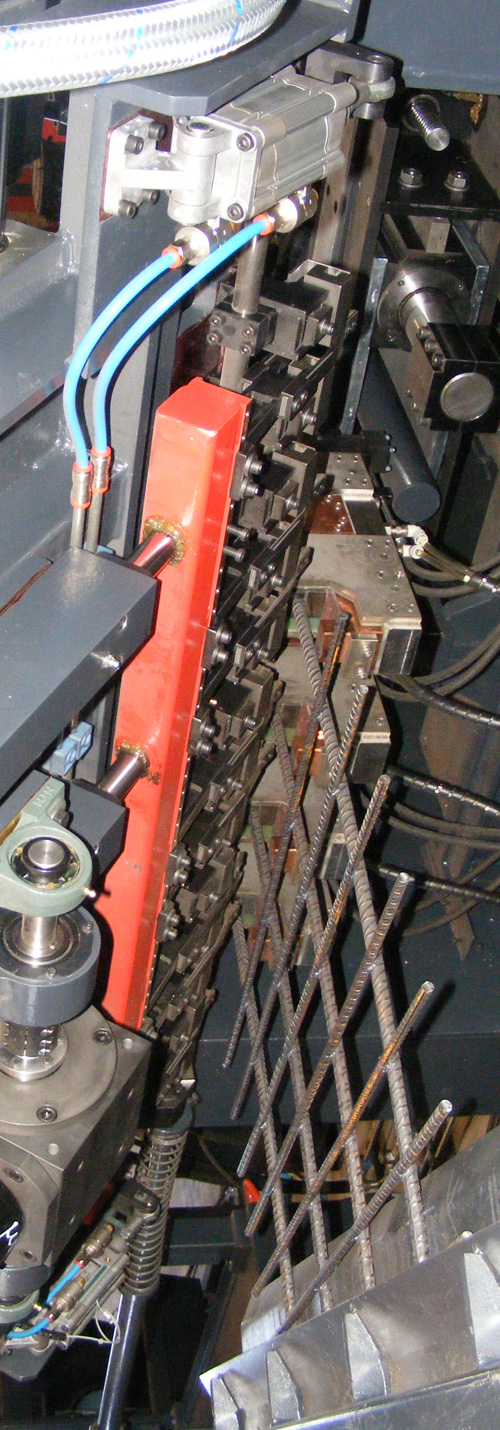

Die Maschine zur Herstellung von Tunnelgittern setzt sich aus verschiedenen Teilen zusammen.

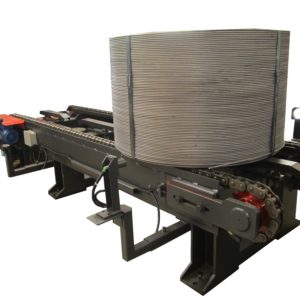

Der erste Teil der Maschine ist das Beschickungssystem. Dank der Ablaufeinheiten und der motorisierten Ziehrollen wird das Eingangsmaterial (glatt oder gerippter Kompaktdraht) abgewickelt und mit der richtigen Geschwindigkeit in Richtung der Schweißeinheit gezogen.

Dann folgen andere Gruppen, wie Einlegeeinheiten, Vorschubgruppe und Richtgruppe, die den Längs- und den Querdraht vorbereiten und in die Schweißeinheit einführen.

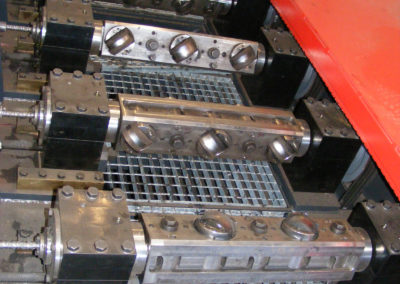

Durch ein Widerstands-Elektroschweißverfahren werden die Längsdrähte mit den Querdrähten verschweißt.

Bei Bedarf können die Querdrahtenden dank einer Biegevorrichtung auch gebogen werden.

Wenn das Tunnelgitter die gewünschte Größe erreicht hat, schneidet eine Schereinheit diese auf die gewünschte Länge.

Eine Reihe von beweglichen Metalltischen am Auslauf, die manuell gemäß dem Biegeradius des hergestellten Elements ausgerichtet werden, stützen das Gitter während der Auslaufphase und ermöglichen dem Bediener, das fertige Produkt zu entnehmen.

Wir bieten unterschiedliche Anpassungsstufen: angefangen von der Basislösung, bei der die Maschine Standard-Tunnelelemente mit zwei Längsdrähten herstellen kann, bis hin zur High-Level-Lösung, bei der die Maschine Tunnelelemente mit vier Längsdrähten und mit der Möglichkeit, die Querdrahtenden zu biegen, herstellen kann. Darüber hinaus kann die Maschine auch mit einem automatischen Manipulator (Roboter) zum Abtransportieren und Stapeln der geschweißten Elemente ausgestattet werden.

Diese Art von Maschine ist Teil unserer Abteilung für Sondermaschinen und kann natürlich auf Wunsch unserer Kunden auf der Grundlage der unterschiedlichen Formen und Abmessungen der Endprodukte angepasst werden (die Planung beginnt mit dem herzustellenden Endprodukt).

Aufgrund der speziellen zu realisierenden Endprodukte sind alle angegebenen technischen Informationen als Richtwerte zu betrachten, und wir empfehlen, uns für weitere Einzelheiten zu kontaktieren.

Technische Spezifikationen

| Anzahl der Längsdrähte | min. 2 – max. 4 |

|---|---|

| Durchmesser Längsdraht | von 8 mm bis 16 mm |

| Anzahl der Querdrähte | 1 |

| Drahtdurchmesser Querdraht | von 8 mm bis 12 (16) mm |

| Drahtqualität | Glatter oder gerippter Walzdraht mit niedrigem Kohlenstoffgehalt |

| Länge gebogenes Gitter | von 1500 bis 6000 mm |

| Breite gebogenes Gitter | von 150 bis 1000 mm |

| Max. Länge Querdraht (ohne Biegung) | 1300 mm |

| Mindestabstand Längsdrähte | min 70 mm – max. 300 mm |

| Mindestbiegeradius | 2000 mm |

| Schweißgeschwindigkeit | von 15 Zyklen/min bis max. 40 Zyklen/min |

Höhepunkte

- Möglichkeit, Tunnelelemente mit zwei oder vier Längsdrähten herzustellen.

- Entwickelt, um auch geradlinige Gitter zu produzieren.

- Automatische Biegeeinheit (optional) ermöglicht das Biegen der Querdrahtenden.

- Automatischer Robotermanipulator (optional) zum Abtransportieren und Stapeln

der geschweißten Elemente - Kit für Fernunterstützung.

- Einfache Wartungsverfahren und schnelle Einrichtung der Maschine.

- Smart design of the line in terms of layout dimensions.

- Anpassbar nach Kundenwunsch.